前言

近年來,隨著國家對含“三苯”的溶劑型涂料的嚴格控制和環保政策的大力倡導,低揮發性有機化合物(VOC)排放、環境友好、安全性高、涂裝施工方法簡單的水性涂料逐漸在涂料市場再次走俏,并在建筑、家具、汽車、船舶等眾多領域得到了廣泛應用。然而,由于水性涂料的干燥時間普遍較長,耐磨耐候性能上還是稍遜于粉末涂料,對部分特殊基材的附著力較差,相對溶劑型涂料而言成本較高,且在高溫高濕等特殊場景中的應用受限,目前水性涂料的研發和應用依然面臨著很多挑戰。

水性涂料的特性

水性涂料是一個復雜的配方體系,除了充當分散介質的水和充當粘合劑的樹脂成分以外,還包括乳化劑、顏料、填料、引發劑、固化劑、交聯劑、抗氧化劑、防腐劑、穩定劑、抗菌劑、流平劑、消光劑、稀釋劑、催干劑、消泡劑、醇化劑、增稠劑、觸流變劑等十幾甚至數十種組成成分。這些成分或用于搭建涂層的主要結構,發揮著涂料固化和成膜的關鍵作用,同時增加固含量,降低成本;或賦予涂層各種特定應用場景的功能特性,延長涂料使用壽命,防止老化;或影響最后呈現的涂裝效果,改變涂膜的表面平整度、光澤度和施工性能等。

水性涂料的質控和應用關聯的顆粒表征

與溶劑型涂料相似的是,水性涂料中的各種成分依靠液相環境來實現分散,因此涂料成分顆粒的粒徑大小和粒形對涂料性能和涂裝效果有著相似的影響。然而不同的是,由于水性涂料中的顆粒受極性水相分散體系的影響,顆粒表面的帶電情況變化受配方和工藝影響更為復雜,顆粒間相互作用顯著,其涂料性能和涂裝效果對顆粒粒徑和粒形的變化更為敏感。顆粒的粒徑大小、粒徑分布以及粒形與涂料的各種功能特性以及最終呈現的涂裝效果密切相關,對水性涂料顆粒的粒徑粒形的表征是有效開展配方研發和質控的關鍵手段之一。

涂料顆粒粒徑分布影響涂膜填充效果

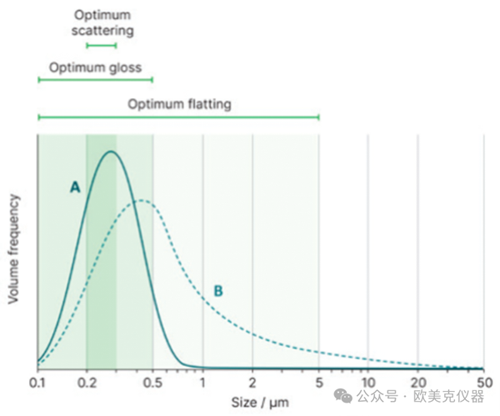

一般而言,粒徑分布窄且粒徑較小的顆粒在涂膜表面的填充效果更好,其表面光潔度更為均勻,加上小顆粒本身具備的高散射能力,可以使涂膜呈現出高光澤效果(圖1A)。相反,粒徑分布寬或粒徑較大的顆粒會因為較弱的散射能力而導致較低光澤度(圖1B)。當顆粒的粒徑分布較寬時,除了可能是所使用的材料顆粒自身的特性所致以外,還可能是由于顆粒分散性較差而導致的顆粒團聚所引起。

圖1. 二氧化鈦分散粒徑分布對涂料散射、光澤和消光性能的影響

涂料顆粒粒徑分布影響涂層耐候性

對于許多應用場景而言,良好的防水性是水性涂料的理想功能特性之一。而粒徑分布較窄且粒徑較小的顆粒由于其較高的顆粒一致性,可以有效地阻止水對涂膜的滲透,從而產生良好的防水性。此外,粒徑較小的顆粒還可以改善涂膜的耐候性能。反之,大顆粒或粒徑較大的團聚顆粒由于更容易從涂層中脫落出來,會嚴重影響涂膜表面光澤度的耐久性。因此,使用激光粒度儀或納米粒度儀對涂料中的顆粒粒徑進行表征可有助于把材料顆粒粒徑控制在目標范圍內,以此控制涂料的功能特性及涂裝后的裝飾效果。

涂料顆粒粒徑分布影響涂料穩定性和涂布特性

流變特性對于大多數水性涂料而言同樣尤為重要,它決定著涂料在生產工藝、施工過程以及倉儲存放中的一系列宏觀變化。為了在配方階段中控制涂料的流變性,了解涂料中各個組分的微觀特性是先決條件。由于水性涂料相比溶劑型涂料而言更容易出現與顆粒表面化學性質有關的問題,涂料長期儲存的過程當中會更容易因為顆粒聚集發生沉降而導致涂料分層。大多數的水性涂料由于其可塑性,實際上是一種具有剪切稀化屬性的懸浮液體系,因此,零剪切高粘度和高剪切低粘度是大多數水性涂料的理想功能特性。其中,零剪切高粘度確保了涂料顆粒在儲存過程中不易發生沉降。而高剪切低粘度則有助于在施工過程中通過施加剪切力使涂料具有較低的粘度,使涂料更易于形成均勻的薄膜、控制涂膜厚度。

在影響涂料流變性的各種因素中,顆粒的粒徑大小可能是最重要的影響因素。對于給定的濃度,減小顆粒粒徑可增大顆粒的比表面積,增強顆粒間的相互作用。盡管小顆粒對涂膜的光學性能可能有增益效果,但粒徑過小容易導致顆粒難以分散或形成團聚。為了有效解決小顆粒的分散性問題,一般可以通過使用表面活性劑等一系列分散劑或枝接大分子長鏈結構對顆粒表面進行包覆或改性,或者通過改變分散體系的離子強度來改變顆粒的表面電化學性質,從而改善小顆粒的分散效果。

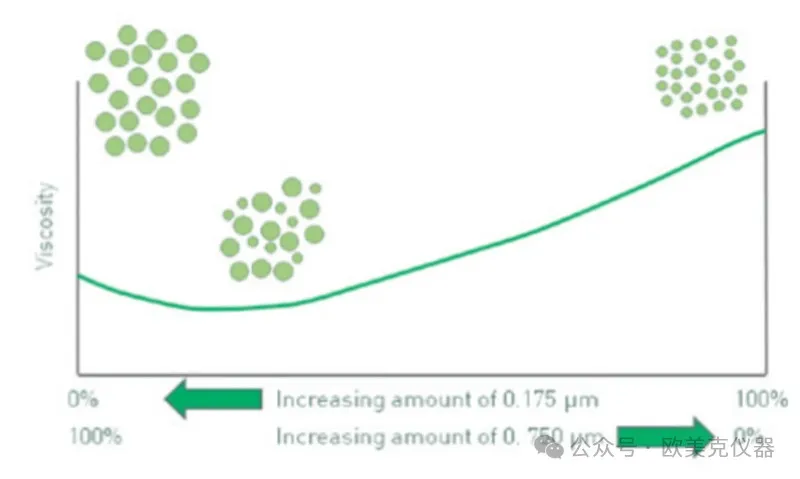

圖2. 顆粒粒徑大小與分布寬度共同影響著材料粘度

除了顆粒的粒徑大小以外,顆粒的粒徑分布寬度同樣重要。一般而言,球形且粒徑呈現多分散的懸浮液比粒徑單分散的懸浮液有更高的最大填充率。當顆粒的體積百分比一定時,在多分散懸液中顆粒的移動空間更多,因此粘度更低(圖2)。而對于納米級和亞微米級的顆粒而言,顆粒在吸附帶電及水合作用的影響下,在顆粒表面會形成雙電層結構。對于小顆粒而言,這些雙電層區域可能會貢獻相當大的體積,這也是小顆粒的懸浮液具有更高粘度的主要原因之一。使用激光粒度儀或納米粒度儀對涂料中顆粒的粒度分布進行表征可間接預測涂料的粘度變化,而納米粒度儀尤其適合用于表征小顆粒表面雙電層結構所體現的流體動力學直徑。

涂料顆粒形貌影響涂料粘度和剪切特性

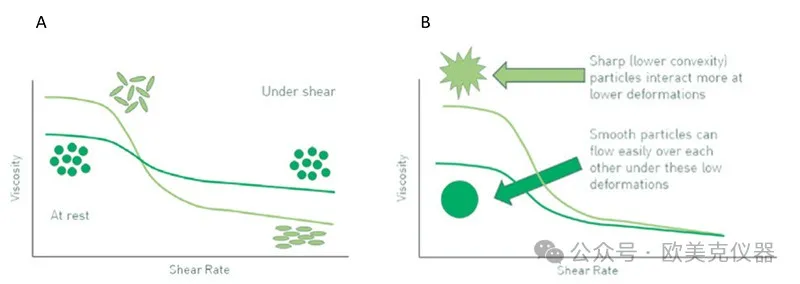

顆粒的粒形和表面粗糙度同樣會影響水性涂料的流變性。與球形顆粒相比,細長型顆粒的朝向隨機且比表面積更大,在低剪切力作用下懸浮液的粘度更高。但在高剪切力作用下,細長型顆粒會更傾向于沿著流動方向有序排列,從而實現更有效的填充效果,并表現出較強的剪切稀化行為(圖3A)。

圖3. 不同顆粒粒形的表面粗糙度隨剪切速度變化對分散體系粘度的影響

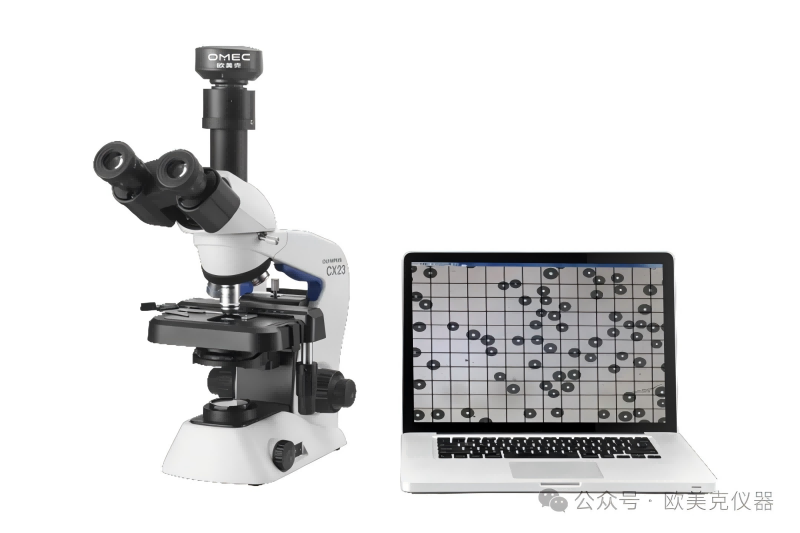

另一方面,當剪切速率較低時,表面粗糙度更高的顆粒會增加懸浮液中的機械阻力(圖3B)。這些粗糙度較高的顆粒還可能具有較大的比表面積,增強顆粒間的相互作用和相關的化學作用。隨著剪切力的增加,顆粒之間的摩擦力被逐步削弱,涂料的流動性增加,粘度逐漸降低。為更好地了解這些形態學效應,使用顯微鏡圖像分析技術進行顆粒形貌和大小的測量可以快速獲取可靠、直觀的測試結果。

涂料顆粒表征指導生產工藝的優化

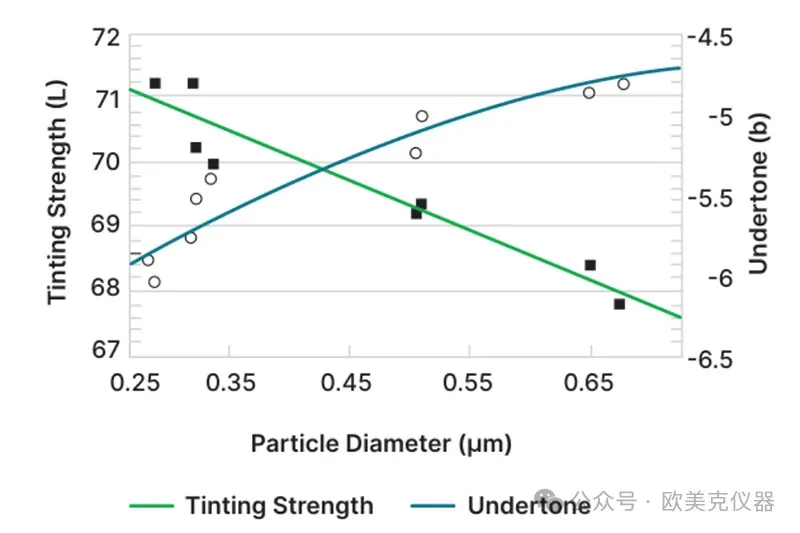

在涂料中,顏料和填料顆粒的大小和形狀會影響涂膜對光的作用效果,最終影響涂料的涂裝效果。對于顏料顆粒而言,其顆粒的粒徑大小會影響顏料的遮蓋力和著色度的表現(圖4)。而在涂料的制備過程中,對顏料的不同研磨細度可能會改變或破壞顏料顆粒的晶相。因此,通過激光粒度儀控制顏料顆粒的研磨尺寸可以在一定程度上助力于獲得一致性較好的色彩性能,是優化研磨工藝參數的有效調控手段之一。

圖4. 不同顏料顆粒尺寸對著色度以及對底色遮蓋力的差異

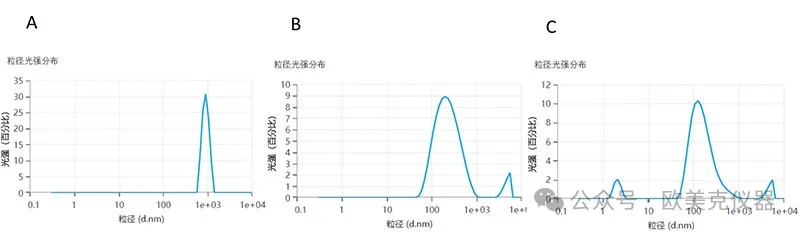

對于水性涂料中使用較為廣泛的樹脂材料的表征雖然更多的集中在對聚合物的分子量、分子量分布以及支鏈化程度的測定上,但不管是使用乳化聚合法、溶液聚合法還是膠體顆粒法等何種聚合物顆粒的制備方法,這些樹脂單體最終大部分都將以乳膠顆粒的形態分散在懸浮液體系中。對于依賴物理或化學成膜機理的水性涂料而言,控制乳膠顆粒粒徑在合適的范圍內有助于平衡乳膠顆粒的擴散時間和交聯反應時間,促進顆粒間聚合物鏈的纏繞或活性基團的交聯(圖5)。

圖5. 不同工藝處理的丙烯酸乳液的粒徑分布差異

總結

在水性涂料的配方開發過程中,準確識別測試范圍內各樣品整體粒度分布、各組份顆粒大小、靈敏識別樣品或組份的細微差別同樣具有重要意義(圖6)。配方的調整、工藝參數的選擇、分散工藝的優化與最后涂裝效果之間的數學模型的模擬和預測是建立在測試結果的真實性和儀器的靈敏度上的。只有對研發配方或最終產品特性的真實反映,才能有效幫助優化生產工藝,通過控制顆粒的粒形粒徑及其粒徑分布,從而達到優化生產過程和工藝參數的目的,提高涂料的性能和適用性,并確保產品的一致性和穩定性。

參考文獻:

Malvern Panalytical. Improving paint and coating formulations: Using nanostructural analysis to understand macroscopic properties.

沈浩, 馬慧, 肖廣平. 水性涂料成膜機理問題探討[J]. 中國涂料, 2010, 25(6): 24-27 &44.

李斌, 程發. 制備條件對聚酰胺蠟觸流變劑性能的影響[J]. 化學工業與工程, 2013, 30(5): 48-51.